- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

के लेजर वेल्डिङ MIG वेल्डिङ जत्तिकै बलियो छ?

2024-11-07

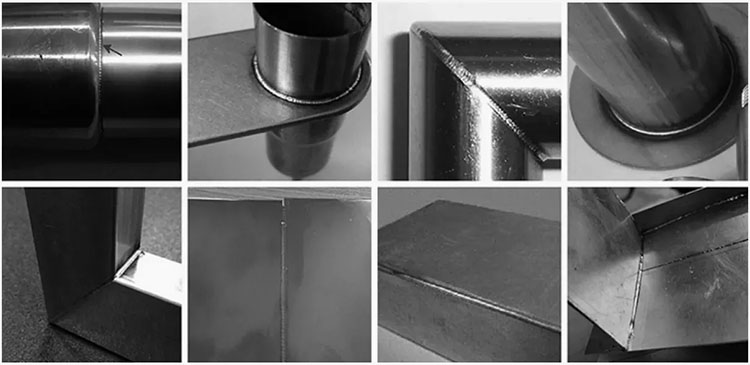

कुन राम्रो र बलियो छ, फाइबर लेजर वेल्डिंग वा MIG वेल्डिंग? यो एक विषय हो जुन हाम्रा धेरै ग्राहकहरू र साथीहरू प्राय: जान्न चाहन्छन्। दुबै विधिहरू हाल विश्वव्यापी रूपमा प्रयोग गरिन्छ, र प्रत्येक विधि सुरक्षा, वेल्ड गुणस्तर र दक्षताको सन्दर्भमा भिन्न हुन्छ। लेजर बीम वेल्डिंग सुरक्षित, भरपर्दो र औसत मोटाईको पाना धातु वेल्डिंगको लागि आदर्श हो। अर्कोतर्फ, MIG वेल्डिङले बाक्लो धातुहरूको लागि राम्रो प्रदर्शन गर्दछ।

तसर्थ, सही विधि सामान्यतया एक विशेष परियोजना को लागी आवेदन को प्रकार मा निर्भर गर्दछ। समग्रमा, यहाँ SUNNA बाट केही सुझावहरू छन् जुन तपाईंलाई कुन वेल्डिङ विधि तपाईंको लागि सही छ, फाइबर लेजर वेल्डिङ वा MIG वेल्डिङ भन्ने निर्णय गर्न मद्दत गर्दछ!

MIG वेल्डिंग के हो?

एमआईजी वेल्डिङ (मेटल इनर्ट ग्यास वेल्डिङ), जसलाई ग्यास शिल्डेड आर्क वेल्डिङ पनि भनिन्छ, एक साधारण वेल्डिङ विधि हो जसले धातुको वर्कपीसलाई विद्युतीय चापले तताएर र तार प्रयोग गरी सुरक्षित गरिएको धातुको पग्लिएको पोखरीलाई पग्लाउनमा केन्द्रित हुन्छ। एक निष्क्रिय ग्यास द्वारा, जस्तै आर्गन वा हीलियम। यो सामान्यतया इस्पात, स्टेनलेस स्टील, र एल्युमिनियम जस्ता धातु सामग्री वेल्ड गर्न प्रयोग गरिन्छ।

फाइदाहरू:

●MIG वेल्डिंग बाक्लो धातु वेल्डिंग लागि आदर्श छ। विधि धातु मोटाई को एक विस्तृत श्रृंखला को लागी उपयुक्त छ।

●MIG वेल्डिङ पहिलो पटक खरिद गर्दा सस्तो छ। यद्यपि लामो अवधिमा, यसलाई उपभोग्य वस्तुहरू (तार र अक्रिय ग्यास) चाहिन्छ, जसले कुल TOC बढाउन सक्छ।

बेफाइदाहरू:

●MIG वेल्डिङको लागि उच्च स्तरको सञ्चालन कौशल चाहिन्छ। शुरुआतीहरूले गल्तीहरू गर्न सक्छन् जसले सुरक्षा खतराहरू सिर्जना गर्न सक्छ।

●एमआईजी वेल्डिङ लेजर वेल्डिङ जत्तिकै सही छैन।

●यो वेल्डिङ विधि लेजर वेल्डिंग भन्दा ढिलो छ। त्यसैले, यसको उत्पादकता अपेक्षाकृत कम छ।

●यो वेल्डिङ विधिले अधिक HAZ (तातो प्रभावित क्षेत्र) उत्पादन गर्छ।

●MIG वेल्डिंग पातलो धातु भागहरु को लागी उपयुक्त छैन।

●MIG वेल्डिंग पोरोसिटी, स्प्याटर र समावेशन को लागी अधिक प्रवण छ।

●यो वेल्डिङ विधिले सामग्री खपत गर्छ र मेसिनको समग्र लागत बढाउँछ।

फाइबर लेजर वेल्डिंग के हो?

फाइबर लेजर वेल्डिंग एक उभरिरहेको वेल्डिंग विधि हो जुन हाल एक ठूलो हिट छ। यो एक विधि हो जसले उच्च ऊर्जा घनत्व फाइबर लेजरलाई तापको स्रोतको रूपमा प्रयोग गर्दछ वा वेल्ड सामग्रीलाई वेल्ड पूरा गर्नको लागि प्रकाशको किरण फोकस गरेर मिश्रित बनाउँछ। वर्तमानमा, फाइबर लेजर वेल्डिङले बिस्तारै अन्य वेल्डिङ विधिहरू प्रतिस्थापन गर्दै सबैभन्दा लोकप्रिय वेल्डिङ विधि बन्न थालेको छ।

फाइदाहरू:

●लेजर वेल्डिंग छिटो र सटीक छ। मेसिनले अत्यधिक फोकस गरिएको लेजर बीम प्रयोग गर्दछ जुन वेल्डेड हुने क्षेत्रमा मात्र प्रक्षेपित हुन्छ।

●लेजर वेल्डिङले पनि कम गर्मी प्रभावित क्षेत्र उत्पादन गर्दछ। यसको मतलब तपाईंको धातुका भागहरूले वेल्डिंग पछि तिनीहरूको संरचनात्मक अखण्डता कायम राख्नेछ।

●यो विधि सुरुमा धेरै महँगो हुन सक्छ, तर अन्ततः सञ्चालन लागत घटाउनेछ।

●लेजर वेल्डिंग काम गर्न धेरै सजिलो छ।

बेफाइदाहरू:

●लेजर वेल्डिङ बाक्लो धातुहरूको लागि उपयुक्त नहुन सक्छ।

●MIG वेल्डिङको तुलनामा लेजर वेल्डिङ सुरुमा धेरै महँगो हुन्छ

कुन राम्रो छ?

फाइबर लेजर वेल्डिङ MIG वेल्डिङसँग वेल्ड बलको सन्दर्भमा तुलना गर्न सकिँदैन र अधिक प्रभावकारी हुन्छ, विशेष गरी पातलो प्लेटहरू र सटीक वेल्डिङमा। यद्यपि, विशेष सामग्री वा उच्च शक्ति आवश्यकताहरूको केही अवस्थामा, MIG वेल्डिंग अधिक उपयुक्त हुन सक्छ, विशेष गरी जब मोटो धातु भागहरू वेल्डिंग।

समग्रमा, वेल्डिङ विधिको छनोट सामग्री मोटाई, वेल्डिङ शुद्धता, उत्पादकता र लागत जस्ता कारकहरूमा निर्भर गर्दछ। फाइबर लेजर वेल्डिङ MIG वेल्डिङको लागि एक उत्कृष्ट विकल्प हो यदि अधिक सटीकता, एक सानो गर्मी प्रभावित क्षेत्र र छिटो वेल्डिंग गति आवश्यक छ।

यदि तपाइँ पातलो धातु वा सटीक भागहरूसँग काम गर्दै हुनुहुन्छ भने, लेजर वेल्डिंग निश्चित रूपमा जाने बाटो हो। तपाईंलाई थाहा छ, लेजर वेल्डिंग छिटो र सही छ। सबैभन्दा महत्त्वपूर्ण कुरा, यसले न्यूनतम विरूपण उत्पन्न गर्छ।

अर्कोतर्फ, लेजर वेल्डिङ 20mm भन्दा कम बाक्लो धातुहरु को लागी छनोट गर्नुपर्छ। यो MIG वेल्डिंग भन्दा राम्रो छ। यद्यपि, यदि मोटाई 20mm भन्दा बढी छ भने, MIG वेल्डिङलाई प्राथमिकता दिइन्छ।

वेल्डको गुणस्तर र शुद्धतालाई ध्यानमा राख्दै, लेजर वेल्डिङ उत्तम विकल्प हो।

हामीलाई सम्पर्क गर्नुहोस्

यदि तपाईंलाई कुनै मद्दत चाहिन्छ भने, कृपया हामीलाई सम्पर्क गर्न नहिचकिचाउनुहोस्, हामी उच्च गुणस्तरको फाइबर लेजर वेल्डिङ मेसिनहरू (ह्यान्डहेल्ड र डेस्कटप) प्रदान गर्दछौं, र हाम्रो टोलीले तपाईंलाई तपाईंको वेल्डिङ परियोजना सफल हुन मद्दत गर्न सबैभन्दा इमानदार र भरपर्दो सल्लाह प्रदान गर्नेछ।